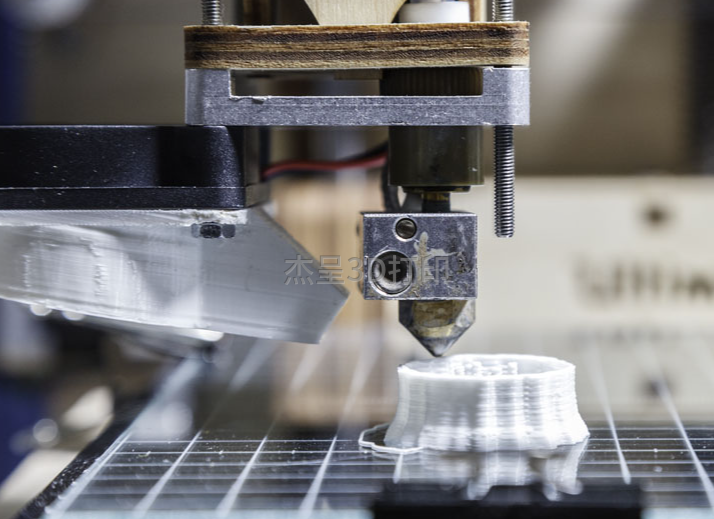

3D打印技术自20世纪80年代起源,历经技术研发、量产应用与业务盈利阶段,逐步实现从原型制作到批量生产的跨越。随着材料科学与工艺技术的突破,3D打印在汽车、医疗、航空航天等领域展现出高效能与定制化优势,成为制造业转型升级的核心驱动力。本文将探讨其发展历程中的关键突破与实际应用,揭示这一技术如何重塑现代生产模式。

技术迭代历程

从1983年Charles Hull发明首台SLA原型机,到如今多材料3D打印技术的成熟,技术迭代贯穿整个发展史。铂力特通过六光BLT-S615设备实现近米级铜合金推力室身部一体打印,层厚40微米,打印时间288小时,解决航空航天复杂冷却通道制造难题。西安交通大学研发出高性能Sm-PMN-PT压电陶瓷,通过优化粉体粒径至1.0-1.5微米,使d₃₃系数达1285 pC/N,满足医疗超声换能器的高精度需求。

成本优化实践

百事可乐采用3D打印混合模具,将单个金属模具成本从10000美元降至350美元,生产周期从4周缩短至12小时,模具使用寿命从100次提升至10000次以上,实现96%的成本节约。埃特博朗通过除尘通道设计优化,采用4层堆叠打印120个零件,单件成本降低40%,并支持小批量按需生产,使客户能够实现灵活供应链管理,减少库存压力。

材料革新突破

MIT Media Lab开发出4D打印形状记忆聚合物,在60℃受热时可发生8%不可逆形变,冷却后恢复原状,应用于自修复传感器与柔性机器人。西安交通大学通过粉体粒径优化与烧结工艺改进,使3D打印压电陶瓷致密度达95%以上,无裂纹缺陷,电学性能超越传统工艺。铂力特采用CuCrZr合金,在延续铜导热性的同时提升强度与耐腐蚀性,实现火箭发动机推力室的高效散热。

量产应用案例

Trench Crusade桌游项目通过3D打印三个月量产超百万零件,支持653种设计组合与3754种认购组合,实现从众筹到交付的完整闭环。宝马集团采用Shape 4K打印机配合高性能树脂,将汽车零部件研发周期从数月缩短至数周,实现78微米像素尺寸的精准打印。拓竹3D打印机在中小批量原型制造中表现突出,通过智能自适应加热功能确保打印过程稳定,加速产品上市。

Not search wanted articles