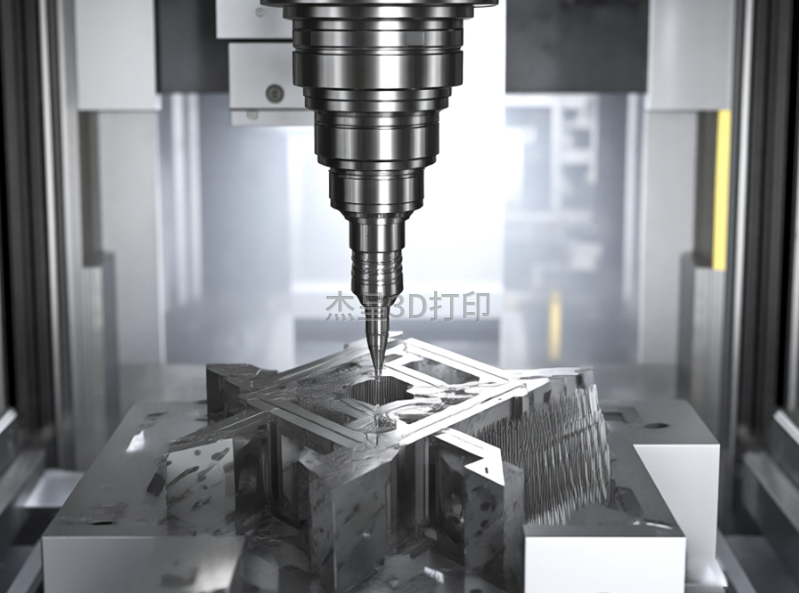

在精密制造领域,3D打印原式刀正成为复杂零件加工的新利器。这种刀具通过3D打印技术直接成型,无需传统刀具制造中的多道工序,能快速适配具有曲面、凹槽等复杂结构的零件。其独特的成型方式让刀具与零件轮廓高度贴合,大幅提升加工精度,尤其适合航空航天、医疗等高精度需求场景。

3D打印技术让刀具定制周期大幅缩短。传统刀具制造需经过设计、锻造、磨削等多道工序,耗时数周甚至数月。而3D打印原式刀通过数字建模直接打印成型,从设计到成品仅需数天。例如某航空企业为新型发动机叶片定制刀具时,通过3D打印实现了48小时内完成设计到生产的全流程,比传统方法快5倍以上,能快速响应小批量、高复杂度的加工需求。

复杂零件常带有不规则曲面、深孔或内腔结构,传统刀具难以深入加工。3D打印原式刀可按零件三维模型精准成型,刀具轮廓与加工面完美契合。以医疗植入物为例,人工关节的球窝结构需要极高表面精度,传统刀具难以完全贴合曲面,而3D打印刀具能根据模型直接生成匹配轮廓,实现复杂结构的一次成型加工,减少装配误差。

3D打印技术能精确控制刀具的几何参数,如刃口角度、表面粗糙度等,确保加工过程中的稳定性。在加工钛合金航空零件时,传统刀具易因高温产生变形,导致加工误差超过0.05毫米。而3D打印原式刀采用梯度材料设计,刃口硬度达65HRC,表面粗糙度Ra0.8,可将加工误差控制在0.01毫米以内,大幅提升成品质量。

传统刀具制造需专用设备和复杂工艺,成本高昂。3D打印原式刀采用数字化生产,减少材料浪费和人工干预。以某汽车零部件厂为例,采用3D打印刀具后,单件刀具成本降低40%,同时因无需开模和多次试切,整体生产成本下降30%。此外,快速定制特性减少库存压力,适合多品种、小批量的生产模式,为企业节省大量成本。

Not search wanted articles