当传统铸造遇上高科技,当老牌工业城市南通掀起装备升级潮,3D砂型打印这个听起来像科幻电影里的技术,居然成了新能源装备制造的"秘密武器"。从风电齿轮箱到新能源汽车电机壳,从复杂内腔到精密结构,南通企业用这项技术把铸造周期从两个月压缩到两周,把废品率从15%降到3%以下。这背后到底藏着什么黑科技?3D砂型打印又是怎么让老产业焕发新活力的?

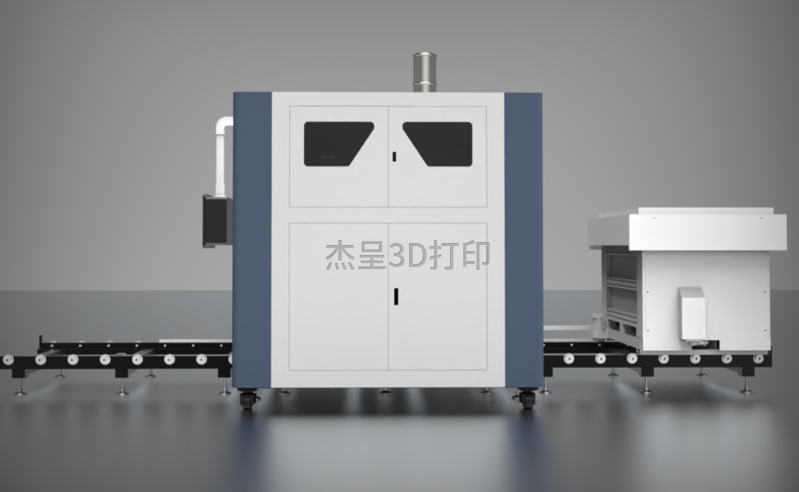

以前做砂型铸造,工人得先拿木头雕个模具,再往里面灌砂子压实,遇到复杂结构还得拆成好几块分别做。现在用3D砂型打印机,设计师在电脑里画好三维模型,机器就像喷墨打印机一样,把树脂粘结剂一层层喷在砂子上,几个小时就能打出完整的砂型。南通某风电企业用这项技术后,原本需要45天的模具制作周期缩短到7天,连客户临时改设计都不怕,改个参数重新打印就行。这种"所见即所得"的生产方式,让铸造从体力活变成了脑力活。

新能源汽车电机壳要轻量化,风电齿轮箱内腔要复杂化,这些特殊需求传统铸造很难满足。3D砂型打印却能轻松搞定:想在壳体上做蜂窝结构减重?想在内腔设计螺旋冷却通道?只要在软件里改个参数,打印机就能精准实现。南通某企业为新能源汽车开发的电机壳,通过3D打印实现了内部网格化设计,重量减轻30%的同时强度反而提升15%。这种"量身定制"的能力,让南通制造的新能源装备在市场上更有竞争力,不少企业因此拿到了特斯拉、比亚迪等大厂的订单。

传统砂型铸造会产生大量废砂,处理起来既费钱又污染环境。3D砂型打印用的砂子可以循环使用,打印过程中产生的边角料经过简单处理就能重新回炉。南通某铸造厂算过一笔账:采用3D打印后,废砂排放量减少了80%,每年节省的危废处理费就够买一台新打印机。更厉害的是,这项技术还能减少能源消耗——传统工艺需要多次加热熔化金属,3D打印砂型因为精度高,一次浇铸就能成功,省下的电费够企业给员工发年终奖。

面对这项新技术,南通的老铸造工人们没有被淘汰,反而迎来了职业新春天。当地政府和企业联合办了"数字工匠"培训班,教老师傅们操作3D打印软件、调试设备参数。50岁的王师傅原来靠手工雕模具,现在成了3D打印操作员,工资涨了不说,工作还轻松多了:"以前蹲在车间里雕木头,现在坐在电脑前点鼠标,感觉像从石器时代跨进了数字时代。"这种人才转型不仅解决了企业用工难题,还让传统产业留住了核心人才,为南通装备制造的持续升级打下了基础。

从泥巴到数字,从粗放到精细,3D砂型打印正在重塑南通制造的DNA。当新能源装备对精度、效率、环保的要求越来越高,这项技术就像一把金钥匙,打开了传统产业转型升级的大门。在南通,越来越多的企业开始尝试"3D打印+智能铸造"的新模式,这场静悄悄的革命,或许正在改写中国制造的未来。

Not search wanted articles