厦门作为中国东南沿海重要的制造业与创新中心,近年来在3D打印技术领域发展迅速,涌现出一批具有代表性的服务平台和制造企业。通过整合创新资源、推动产学研合作,厦门的3D打印产业正为智能制造注入新动能,助力传统制造业转型升级。以下从服务平台、产业应用、创新生态三个维度解析厦门3D打印的实践路径。

一、服务平台:构建产业生态核心枢纽

厦门的3D打印服务平台以“技术赋能+产业协同”为核心,通过整合设备、材料、软件及后处理等全产业链资源,为企业提供一站式解决方案。例如,厦门理工学院与地方政府共建的3D打印公共服务平台,不仅提供设备共享服务,还针对航空航天、汽车制造等领域的复杂结构件打印需求,开发了定制化工艺包。

工业级3D打印服务商则聚焦高端制造领域,通过引进多激光SLM金属打印设备,实现钛合金、高温合金等难加工材料的精密成型,服务范围覆盖医疗器械、能源装备等战略新兴产业。这种“平台+企业”的协同模式,有效降低了中小企业应用3D打印技术的门槛。

二、产业应用:驱动传统制造转型升级

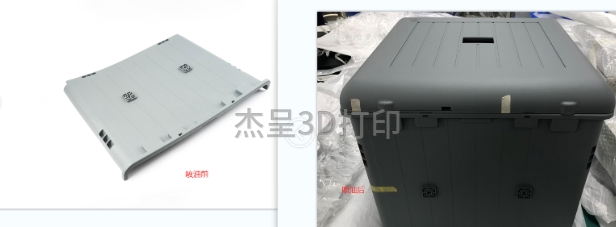

在汽车制造领域,厦门企业已实现保险杠支架、进气歧管等零部件的3D打印量产,通过拓扑优化设计,产品减重达30%的同时强度提升20%。医疗器械行业则利用生物相容性材料,开发出个性化种植体、手术导板等定制化产品,服务周期从传统制造的4-6周缩短至72小时内。

建筑行业创新应用尤为突出,通过大型砂型3D打印机,实现了复杂建筑构件的快速成型,单件生产效率提升5倍以上。这种跨行业的技术渗透,不仅推动了传统制造的智能化升级,更催生了“设计-打印-装配”一体化的新制造范式。

三、创新生态:培育产业可持续发展动能

厦门通过构建“产学研用”协同创新体系,推动3D打印技术突破。高校科研团队与企业联合攻关,成功开发出纳米氧化铝增强复合材料,将金属打印件的耐磨性提升40%。同时,政府设立的产业引导基金,重点支持打印设备国产化、软件算法优化等关键技术攻关。

人才培养方面,厦门大学等高校开设了增材制造专业方向,并与企业共建实训基地,年培养专业人才超500人。这种“技术-人才-资本”的良性循环,为产业可持续发展提供了坚实支撑。

四、未来展望:迈向智能制造新高度

当前,厦门正加速推进3D打印与人工智能、物联网的深度融合。通过开发智能工艺规划系统,实现打印参数的实时优化;建设数字孪生平台,完成从设计到生产的全程追溯。这些创新实践,不仅提升了制造过程的柔性化水平,更为构建“数字驱动、绿色低碳”的智能制造体系奠定了基础。

厦门的3D打印产业发展,展现了技术创新与产业需求深度融合的典型路径。通过构建开放协同的创新生态,厦门正逐步形成“技术突破-应用拓展-生态完善”的良性循环,为中国制造业的智能化转型提供了可借鉴的范式。随着技术的持续演进,3D打印必将在更多领域释放创新潜能,成为推动高质量发展的关键力量。

Not search wanted articles