美国能源部劳伦斯伯克利国家实验室的科研团队成功开发出创新性化学工艺,通过液态基质调控技术实现全液体3D结构打印。这项突破性技术可使被控液体形成稳定管状构造,为柔性可拉伸电子设备的动力系统开发提供了全新解决方案。相关研究成果已发表于《先进材料》期刊。

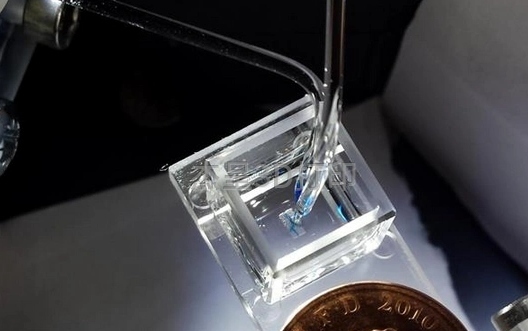

实验过程中,研究人员将金纳米颗粒分散于水相体系,同时将聚合物配体溶解至硅油载体。借助改进型3D打印设备,将螺纹状水相结构注入硅油基质,成功实现液态雕刻。当水相注入硅油瞬间,硅油中的聚合物配体迅速与水相中的金纳米颗粒结合,在液柱边界形成纳米颗粒超滤膜。该膜层有效防止液滴破裂,稳定水油界面,实现液态结构的精准定位。

实验室材料科学部研究员汤姆·鲁塞尔介绍,这种界面稳定性使得水相可被拉伸成微米级管状结构或变形为椭圆体形态。实验已成功制备直径范围10微米至1毫米的水相线材,并构建出数米长的螺旋形、分支状复杂构型。值得关注的是,这些液态结构具备环境适应性,可实现反复形变。

鲁塞尔强调:"这是具有重构能力的新型功能材料,可通过定制化设计开发液体反应容器,在化学合成、离子传输、催化反应等领域展现应用潜力。"

为推进该技术的自动化应用,研究团队对商用3D打印机进行改造,加装注射泵系统与液态挤出针头。通过特殊编程控制打印针头插入油基溶剂,实现水相结构的精准3D建模。

Not search wanted articles