铝合金凭借优异的耐化学性能与轻量化特性,在金属材料中展现出顶尖的强度重量比。通过与硅、镁的复合强化,其耐极端环境能力显著提升,因而成为航空航天与汽车工业的首选材料。

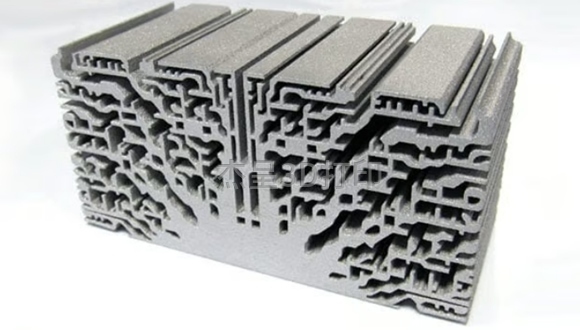

铝及其他金属的3D打印核心优势在于可制造传统工艺难以实现的内部通道与复杂特征。该技术能将多组件装配体直接打印为单一整体,大幅缩短生产周期与装配成本,同时优化部件功能集成度。

增材制造的另一显著优势是材料利用率提升。相较于CNC加工的减材工艺,3D打印通过逐层沉积方式减少废料产生。这一特性对航空航天领域尤为重要,因该行业长期致力于提高"采购-飞行"比率——即原材料投入与最终零件重量的比值优化。

传统铝材铸造或机加工存在生产成本高、能耗大且需额外工具模具的痛点。而增材制造可实现高精度复杂几何结构的直接成型,突破其他工艺的几何限制。

设计流程完全依托数字化软件完成,无需物理模具即可实现从概念到实体的快速转化。该特性使小批量与定制化零件的生产更具经济性,同时新兴技术(如粘结剂喷射、直接能量沉积)正推动产能扩张与运营成本下降。

尽管增材制造当前更适用于定制或小批量场景(因粉末床技术的分层构建耗时较长),但正如波音及莱昂纳多公司的实践所证实的,粘结剂喷射打印等技术已展现出规模化生产的潜力,为行业变革提供技术支撑。

Not search wanted articles