厦门杰呈3D打印工厂通过多技术路线并举,正推动工业制造价值链的深度重塑,其核心策略与行业影响体现在以下维度:

一、技术路线多元化:精准匹配制造需求

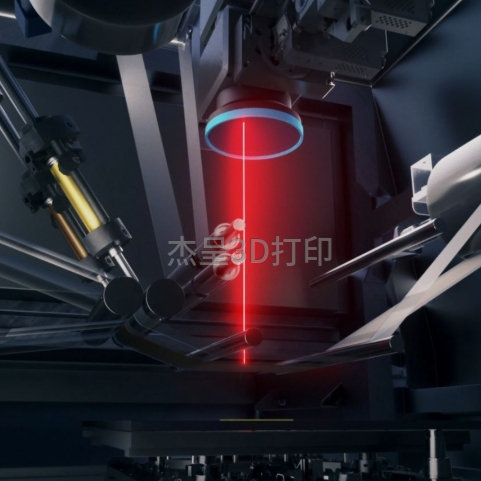

1.选择性激光熔化(SLM)技术

应用场景:针对高精度、高强度要求的航空发动机叶片、骨科植入物等复杂结构件,SLM技术通过高功率激光逐层熔化金属粉末,实现微观组织的致密化与力学性能的精准控制。

优势:材料利用率接近100%,可加工钛合金、钴铬合金等难熔金属,显著缩短研发周期。

案例:厦门某工厂为某航天企业定制的发动机叶片,通过SLM技术实现复杂内流道一体化成型,疲劳寿命较传统工艺提升25%。

2.电子束熔融(EBM)技术

应用场景:适用于大尺寸、高导电性要求的工业模具、医疗器械基座等部件,EBM技术利用电子束作为热源,在真空环境下快速熔化金属粉末,避免氧化。

优势:打印速度较SLM提升3-5倍,适合批量生产;材料性能接近锻造件,抗拉强度可达1200MPa以上。

案例:厦门某工厂为汽车企业定制的注塑模具,通过EBM技术实现随形冷却水路一体化成型,模具寿命延长40%,注塑周期缩短30%。

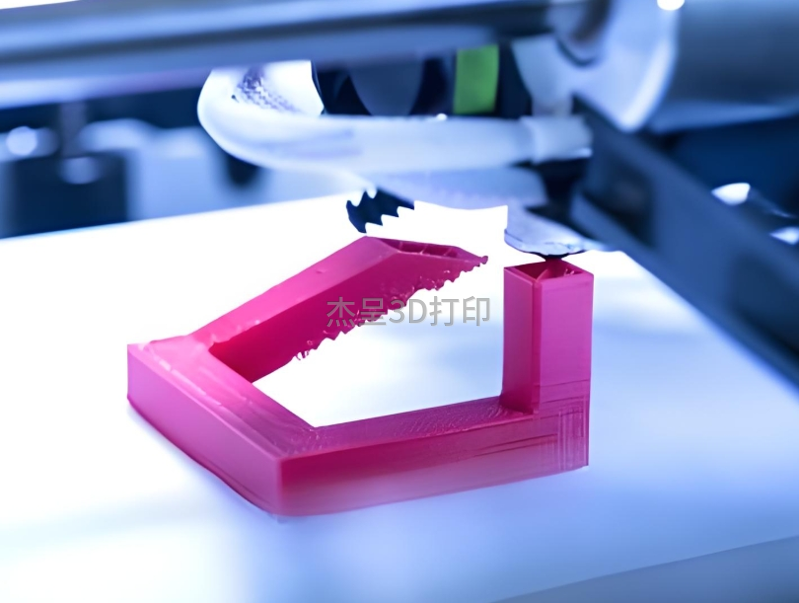

3.粘结剂喷射金属3D打印技术

应用场景:针对中低端复杂结构件、轻量化零部件的快速制造,粘结剂喷射技术通过喷头选择性沉积粘结剂,将金属粉末粘结成型,再经脱脂烧结获得致密金属件。

优势:设备成本低、打印速度快,适合中小批量生产;材料选择广泛,包括不锈钢、铜合金等。

案例:厦门某工厂为电子企业定制的散热鳍片,通过粘结剂喷射技术实现复杂微通道一体化成型,散热效率提升35%,成本降低50%。

二、重塑工业制造价值链:从设计到交付的全流程革新

1.设计自由度提升

拓扑优化设计:基于金属3D打印的自由成型能力,设计师可突破传统加工限制,采用拓扑优化算法生成轻量化、高强度的复杂结构。

案例:厦门某工厂为某机器人企业定制的机械臂关节,通过拓扑优化设计减重40%,刚度提升20%,动态响应速度提高30%。

2.研发周期缩短

快速试制能力:金属3D打印技术无需模具开发,可实现“设计-打印-测试”的快速迭代,显著缩短研发周期。

数据:厦门某工厂数据显示,采用金属3D打印技术后,客户产品开发周期平均缩短60%,研发成本降低40%。

3.供应链模式变革

分布式制造:金属3D打印技术可实现“本地设计、本地制造”,减少物流成本与库存压力,推动供应链向柔性化、敏捷化转型。

案例:厦门某工厂为某跨国企业提供分布式制造服务,通过在客户所在地部署金属3D打印设备,实现零部件的快速交付,交货周期从数周缩短至数天。

4.可持续发展驱动

材料与能源效率:金属3D打印技术通过“按需制造”减少材料浪费,部分技术路线(如EBM)可利用可再生能源,降低碳排放。

案例:厦门某工厂通过引入EBM技术,将某汽车零部件的生产能耗降低30%,材料利用率提升至95%以上。

三、行业影响与未来趋势

1.技术融合与跨界创新

多材料、多工艺复合:厦门杰呈3D打印工厂正探索金属与陶瓷、聚合物等材料的复合打印技术,以满足复杂工况下的功能需求。

AI驱动的智能工厂:通过引入AI算法,实现打印参数的实时优化、缺陷的自动检测与修复,进一步提升生产效率与产品质量。

2.产业集群效应显现

区域协同发展:厦门已形成以模具金属3D打印为核心的产业集群,涵盖设备制造、材料研发、软件服务、应用终端等全产业链环节。

数据:截至2025年,厦门金属3D打印相关企业超200家,年产值突破50亿元,带动就业超万人。

3.全球化竞争与标准制定

国际市场拓展:厦门杰呈3D打印工厂正积极布局海外市场,通过参与国际标准制定(如ISO/ASTM金属3D打印标准),提升中国技术的全球话语权。

案例:厦门某工厂为某欧洲企业定制的高端模具,通过德国TÜV认证,成功打入欧洲高端制造市场。

Not search wanted articles