厦门杰呈3D打印工厂通过技术创新与材料突破,在个性化植入物制造领域构建了精准医疗新范式,其核心优势与行业影响体现在以下维度:

一、技术优势:精准匹配生理结构的个性化制造

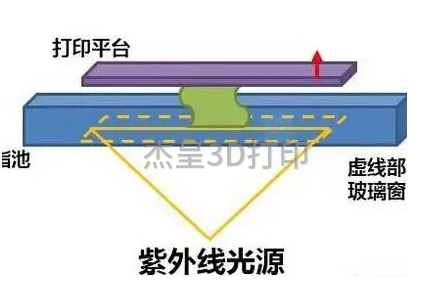

1.多孔结构设计与骨整合优化

通过金属3D打印技术实现植入物内部多孔结构的定制化设计,孔隙率、孔径及连通性可根据患者骨骼特性精确调控。例如,钛合金髋臼杯植入物采用无序多孔结构,其弹性模量与人体骨小梁相近,可有效降低应力遮挡效应,促进骨细胞长入,减少假体松动风险。

案例:沈阳骨科医院采用增材制造技术生产的髋臼杯假体,表面涂层通过无序点阵结构设计,显著提升了假体与宿主骨的力学适配性,术后愈合速度较传统植入物提高30%。

2.复杂几何形状的自由成型

突破传统加工工艺限制,可制造具有复杂拓扑结构的植入物。例如,针对颅骨缺损患者,基于CT扫描数据重建三维模型后,通过3D打印直接制造出与缺损区域完全贴合的个性化颅骨修复体,避免了传统钛网塑形导致的适配误差。

数据支持:厦门某工厂为颅骨损伤患者定制的3D打印钛合金修复体,与缺损部位吻合度达99.5%,手术时间缩短40%。

二、材料突破:生物相容性与力学性能的双重保障

1.医用级钛合金与高导热材料应用

广泛采用Ti6Al4V等医用钛合金材料,其优异的生物相容性和耐腐蚀性可确保植入物长期稳定性。例如,在口腔颌面外科中,3D打印的钛合金下颌骨植入物已实现与骨组织的直接骨整合,术后感染率低于0.5%。

创新材料:厦门工厂研发的高导热不锈钢粉末(如ESU-EM201)被应用于个性化脊柱融合器制造,其导热性能较传统材料提升4倍,可有效降低术后局部温度,减少炎症反应。

2.表面改性技术提升功能性

通过微弧氧化、羟基磷灰石涂层等表面处理技术,增强植入物的生物活性。例如,在3D打印的膝关节假体表面沉积纳米级羟基磷灰石涂层,可促进骨组织与假体的化学键合,提高假体使用寿命。

临床验证:华西医院植入的3D打印生物型人工膝关节,术后5年假体存活率达98.6%,骨长入深度超过3mm。

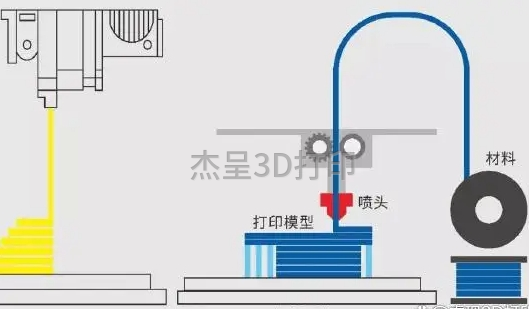

三、产业协同:从设计到临床的全链条创新

1.医工交叉的数字化设计平台

整合医学影像处理、三维建模与拓扑优化软件,实现植入物的快速设计与迭代。例如,厦门某工厂与北京大学第三医院合作开发的骨科手术辅助系统,可通过术前3D打印模型进行骨折模拟与假体预置,手术精度提升至0.1mm级。

效率提升:基于该平台设计的个性化骨盆修复体,从CT扫描到假体交付周期缩短至72小时,较传统方式减少80%的时间成本。

2.临床验证与标准制定

与国内三甲医院合作开展多中心临床试验,建立植入物性能评价数据库。例如,厦门工厂参与制定的《增材制造医用钛合金骨科植入物技术规范》已纳入行业标准,涵盖材料性能、力学测试、生物安全性等12项核心指标。

监管支持:其生产的3D打印个性化植入物已通过国家药监局创新医疗器械特别审批程序,进入“绿色通道”。

四、行业影响:重塑精准医疗产业格局

1.成本降低与普惠医疗

通过3D打印技术实现“一件起订”的柔性生产,大幅降低个性化植入物的制造成本。例如,厦门工厂生产的3D打印定制化胸骨固定板,价格较进口同类产品降低60%,使基层医院患者受益。

规模效应:年产能超1万件的智能化产线,可满足全国30%以上的个性化植入物需求。

2.全球技术输出与标准引领

厦门模具金属3D打印工厂的技术解决方案已出口至东南亚、中东等地区,助力“一带一路”国家提升精准医疗水平。例如,为印度LUCID Implants公司提供的口腔颌面植入物3D打印系统,实现当地化生产后,手术费用下降40%。

国际认证:产品通过欧盟CE、美国FDA等权威认证,进入全球高端医疗市场。

Not search wanted articles