在工业制造领域,传统金属加工工艺长期受限于材料特性与成型逻辑,从设计图纸到实体成品的转化往往面临诸多制约。而3D金属打印服务的出现,以“逐层堆积”的增材制造逻辑,重新定义了金属制品从设计到成品的全流程,展现出颠覆性的技术优势。

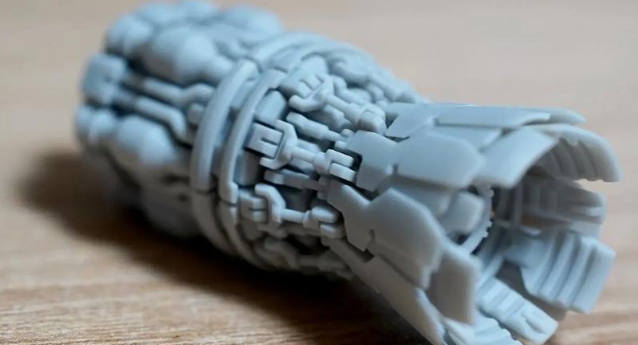

在设计环节,3D金属打印服务彻底打破了传统工艺的几何限制。传统铸造、锻造等工艺对产品结构复杂度有严格要求,过于精巧的内部腔体、镂空结构或异形曲面往往难以实现。而3D金属打印能直接根据三维模型,将金属粉末逐层熔凝,即便是航空发动机叶片的内部冷却通道、医疗器械中的多孔支架等复杂结构,都能在设计阶段就被完整保留并精准呈现。设计工程师无需为迁就制造工艺而简化结构,可专注于产品性能优化,让创新设计不再受限于生产能力。

进入生产阶段,3D金属打印服务的高效性与经济性尤为突出。传统金属加工需经历切割、磨削、焊接等多道工序,不仅产生大量材料浪费(余料占比可达60%以上),还需投入大量时间调试设备与模具。3D金属打印则采用“近净成形”技术,直接将金属材料精准堆积成所需形状,材料利用率可提升至90%以上,大幅降低原材料成本。对于小批量、定制化产品,无需制作专用模具,从数字模型到实体成品的转化周期可缩短70%以上。例如在航天领域,某款卫星部件通过3D金属打印,生产周期从原本的3个月压缩至2周,同时减重30%却保持结构强度不变。

在质量控制环节,3D金属打印服务凭借数字化管理实现全程可控。打印过程中,实时监测系统可对熔池温度、粉末分布等参数进行精准把控,一旦出现偏差能立即调整,避免传统工艺中因模具磨损、人工操作失误导致的批量缺陷。打印完成后,成品的力学性能也更具优势——金属颗粒在激光高温下充分熔合,形成的致密微观结构让产品强度、耐腐蚀性等指标优于传统铸造件。某汽车厂商的测试数据显示,3D打印的铝合金底盘部件,疲劳强度比铸造件提升15%。

全流程的数字化衔接是3D金属打印服务的另一核心优势。从CAD设计软件输出的数字模型,可直接导入打印控制系统,无需经过图纸解读、模具设计等中间环节,减少信息传递误差。这种“设计-生产-检测”的数字化闭环,不仅提升了产品一致性,还支持快速迭代——当设计方案需要修改时,只需更新数字模型即可重新打印,无需调整生产线,极大加速了产品研发周期。

尽管3D金属打印服务目前在大规模量产效率上仍有提升空间,设备与金属粉末成本也相对较高,但在航空航天、高端医疗、精密仪器等对复杂度、精度要求极高的领域,其全流程优势已得到充分验证。随着技术迭代,打印速度持续提升,材料种类不断丰富(从钛合金、高温合金到不锈钢、铝合金),3D金属打印服务正逐步向更多工业场景渗透,重新塑造着现代制造业的生产范式。

从打破设计边界到提升生产效率,从优化材料利用到实现全程质量可控,3D金属打印服务以全流程的革新,为金属制造领域注入了前所未有的活力,成为高端制造升级的关键驱动力。